Развитие промышленности в Таиланде после второй мировой войны проходило в условиях слаборазвитой, многоукладной экономики. В первое послевоенное десятилетие приток капиталов как национальной буржуазии, так и зарубежных фирм в силу ряда причин был и относительно и абсолютно невелик. Накопления в значительной мере направлялись в непроизводительные или малопроизводительные сферы хозяйства. В этот период отрасли легкой и пищевой промышленности были более прибыльны, чем предприятия I подразделения. Все это предопределило опережающее развитие легкой индустрии.

Новый этап в развитии таиландской промышленности начался с конца 50-х годов XX в. Развитие рынка для продукции не только II, но и I подразделения обеспечило возможность быстрого развертывания промышленного производства за счет строительства черной и цветной металлургии, химически, нефтеперерабатывающей и машиностроительной промышленности, расширения мощностей по выпуску строительных материалов, развития производства по выпуску сельскохозяйственных орудий.

Заметное влияние на рост промышленного потенциала страны оказали увеличение емкости внутреннего рынка, активизация деятельности частного (национального и иностранного) капитала, развитие социальной и производственной инфраструктуры, меры поощрения таиландским правительством частнокапиталистического предпринимательства в промышленности страны.

Значительное увеличение производства наблюдается в топливно-энергетической промышленности, достигнутое в результате расширения действующих и постройки новых крупных электростанций. Наметились заметные сдвиги в энергобалансе страны.

Важное место в таиландской индустрии по-прежнему занимает горнодобывающая промышленность. В 60-х годах в данной отрасли наблюдается не только увеличение добычи минерального сырья, но и постепенная интеграция ее с обрабатывающей промышленностью страны.

Не менее важное значение имело становление и развитие крупной промышленности. И хотя в этом направлении сдвиги еще невелики, тем не менее данный фактор постепенно стал оказывать положительное влияние на экономику страны. Этот процесс объективно ведет к повышению производительности труда не только в данной отрасли, но и в экономике в целом. Однако одна из особенностей развития промышленности Таиланда после второй мировой войны заключалась и заключается в сохранении и дальнейшем расширении масштабов мелкого производства. Официальная статистика Таиланда при определении размера промышленного предприятия в качестве основного критерия берет число занятых в ней лиц. В мелкую промышленность она включает предприятия с числом рабочих до 50. По данным промышленной переписи 1964 г., в обрабатывающей промышленности мелкие предприятия составляли 97,7% (в 1954 г.- 91,9%). На их долю приходилось 50,2% конечной продукции и немногим более половины (67,8%)/занятых. В 1971 г. удельный вес мелких предприятии в общем количестве промышленных предприятий несколько сократился и составил 88% и на их долю приходилось около 63% занятых и 45,3% конечной продукции.

Фабрично-заводской сектор в промышленности начал складываться еще в конце XIX в., когда иностранный капитал стал эксплуатировать страну в качестве источника минерального и сельскохозяйственного сырья. Первые предприятия фабричного типа предназначались для переработки экспортной продукции. Это сказалось и на размещении промышленных предприятий. Большинство фабричных предприятий было сосредоточено в Бангкоке. Важные позиции в фабричном производстве занимал английский капитал. В становлении фабрично-заводского сектора в промышленности страны немаловажную роль сыграли и местные китайские предприниматели. Они в основном строили предприятия фабричного типа в отраслях легкой и пищевой промышленности.

С конца 30-х годов фабричное производство стало обслуживать и внутренний рынок. Дальнейшее развитие фабрично-заводское производство получило после второй мировой войны. С конца же 50-х годов масштабы строительства промышленных предприятий фабричного типа значительно увеличились.

Таким образом, в послевоенный период роль промышленного сектора в экономике страны постепенно возрастала. Определенные изменения наблюдались и в самой промышленности.

Горнодобывающая промышленность. Важное место в таиландской экономике занимает горнодобывающая промышленность. До второй мировой войны и в первое послевоенное десятилетие развитие данной отрасли шло медленно, хотя для этого имелись реальные возможности. Недра Таиланда богаты разнообразными полезными ископаемыми, которые могли быть использованы для развития национальной промышленности. В стране имелись олово, вольфрам, марганец, барий, сурьма, свинец, цинк, бурый уголь, железо, плазиковый шпат, гипс, известняк, драгоценные камни и др. Однако месторождения многих полезных ископаемых были плохо изучены и не разрабатывались. В основном добывались только оловянная и вольфрамовая руды.

Геологические службы в стране играли незначительную роль. Изучение минеральных богатств и их промышленное освоение находились на низком уровне. Не проводилось систематического и комплексного изучения природных ресурсов. Геологоразведочные работы велись от случая к случаю, и в основном иностранными частными компаниями, которые, естественно, устремлялись лишь в те районы и к тем месторождениям, где можно было рассчитывать на получение больших прибылей при минимальных затратах. Захват иностранными монополиями наиболее выгодных и удобно расположенных месторождений вел к неравномерности географического размещения горнодобывающей промышленности страны.

Систематические геологоразведочные работы в Таиланде были начаты лишь после второй мировой войны. Особенно интенсивно они стали вестись, когда с помощью иностранных специалистов был обнаружен ряд месторождений не только уже известных, но и новых минеральных ресурсов. Это позволило значительно увеличить добычу минерального сырья в стране. Причем если раньше на уровень развития и характер размещения горнодобывающей промышленности большое влияние оказывал внешний фактор, ее развитие было связано с ростом потребностей империалистических держав в сырье, то в рассматриваемый период увеличение производства многих видов минерального сырья в той или иной степени определяется потребностями национальной экономики. Вместе с тем производство некоторых полезных ископаемых (олова, вольфрама, плавикового шпата и др.) все еще находится в огромной зависимости от спроса сырья на международных рынках, что неблагоприятно отражается на динамике добычи этого сырья. Поэтому в производстве отдельных видов его наблюдается неустойчивость.

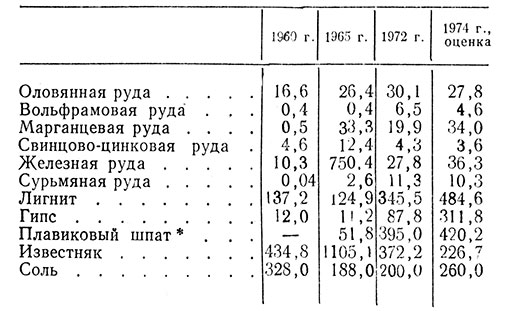

О тенденциях развития горнодобывающей промышленности Таиланда в 60-х - начале 70-х годов можно судить по объему производства важнейших видов продукции (табл. 9).

Среди отраслей горнодобывающей промышленности важное место занимает оловодобывающая, которая является одной из старых отраслей экономики страны. Особенностью ее было то, что с момента возникновения и до недавнего прошлого ее продукция почти полностью экспортировалась и не использовалась в качестве сырья для местной обрабатывающей промышленности. Зависимое положение оловодобывающей промышленности от конъюнктуры мирового рынка предопределило и характер развития данной отрасли, которая была подвержена резким спадам и подъемам. Так, в период второй мировой войны в этой отрасли наблюдался значительный спад. Многие рудники, принадлежавшие английским и австралийским компаниям, были закрыты, а другие работали не на полную мощность, что привело к значительному сокращению добычи оловянных руд: с 17,4 тыс. т в 1940 г. до 5,9 тыс. в 1943 г. и 1,8 тыс. т в 1945 г. Почти наполовину уменьшилась выручка от вывоза руды.

С окончанием войны положение несколько изменилось. В связи с расширением спроса на сырье в странах Западной Европы в значительной степени вырос спрос и на таиландское минеральное сырье, особенно на олово. Это обстоятельство привело к некоторому подъему производства в отрасли. Высокий спрос на сырье сопровождался повышением цен на него, чему в немалой степени способствовала и политика США по созданию стратегических запасов, а также война в Корее.

Тяжелым ударом для оловодобывающей промышленности Таиланда явилось присоединение его в 1958 г. к Международному соглашению по олову, которое установило очень низкую экспортную квоту - 10 тыс. т. В связи с этим добыча оловянной руды сократилась почти на 43%,- а доля ее в экспорте страны уменьшилась с 7,1 до 3,9%. Резко упали и поступления инвалюты от вывоза руды - с 531 млн. до 155 млн. бат. Сокращение добычи оловянной руды вызвало массовую безработицу в этой отрасли (40% рабочих лишились работы). Все это тяжело отразилось на жизненном уровне двухмиллионного населения южных провинций страны, где в основном и сосредоточены оловянные рудники. Наконец, сокращение производства в оловодобывающей промышленности нарушило ритм всей экономики страны, так как выручка от экспорта олова является важным источником поступления иностранной валюты.

Общие запасы оловянной руды в Таиланде оцениваются в 1-1,5 млн. т, в том числе 0,5 млн. - достоверные. По запасам, производству и экспорту олова Таиланд занимает третье место в капиталистическом мире после Малайзии и Боливии, второе - в Юго-Восточной Азии. В 1974 г. на Таиланд приходилось примерно 15% производства олова в капиталистическом мире и 22% - в регионе. Важные месторождения оловянной руды находятся в трех провинциях - Накхонситхаммарат, Паттани и Пхукет, а также в прибрежной зоне Сиамского залива. Основным источником оловянной руды являются аллювиальные отложения (примерно 90%), разрабатываемые открытым способом. Кроме Малаккского полуострова олово-руда обнаружена в Муанг Ле (юго-западная часть плоскогорья Корат), в нескольких пунктах вдоль границы с Бирмой, в провинциях Ратчабури, Канчанабури, Так, Мэхонгсон и Чианграй. Большинство этих месторождений в настоящее время не разрабатываются, хотя в прошлом руда, добытая в них, применялась в кустарном производстве бронзы. Наиболее важные месторождения олова находятся на юге страны, особенно на о-ве Пхукет. В 1972 г. здесь было добыто 6,6 тыс. т, или почти 22% всей добычи руды.

Вследствие быстрого истощения месторождений будущее добычи олова в Таиланде зависит от разведывательных работ в шельфовой зоне и от масштаба землечерпальных работ в открытом море, вблизи о-ва Пхукет. Добычу в открытом море можно считать новой вехой в оловодобыче страны. В надежде на новые месторождения, находящиеся под водой, Таиланд расширил зону территориальных вод с 3 до 12 миль.

Разработку оловорудных месторождений ведут различными способами начиная от традиционных до применения драг. Доля добычи кустарными методами, которая всегда колеблется в зависимости от конъюнктуры рынка, составляла в 1972 г. 13,5% (1949 г.- 14%, 1955 г.- 20%) всей добычи оловянной руды. Основная часть добытой примитивным способом олово-руды приходится на рудники, принадлежащие местным китайским промышленникам.

В последние годы расширилось использование гидравлического способа добычи оловянной руды, в основном там, где имеется регулярное и обильное водоснабжение. Большая часть таких рудников действует в полуостровной части страны.

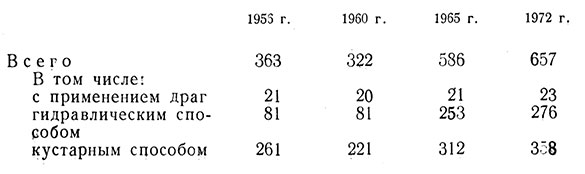

За последние 20 лет число действующих рудников значительно увеличилось, в основном за счет рудников, применяющих гидравлический и кустарные способы добычи руды, что видно из следующих данных:

В 1972 г. более 27 % объема добычи руды приходилось на дражные работы, где производительность труда наиболее высока. В среднем на одну действующую драгу приходилось 357 т руды в год. Большая часть добычи

руды приходится нa рудники, где применяют гидромониторы и землесосные машины. Здесь производится в среднем 50-60% всей добычи руды. В 1970 г. на этих рудниках было добыто 16,8 тыс. т. Кроме рудников, где добывают кустарным способом, оловянная руда поступает еще от старателей, число которых за 1960-1970 гг. возросло с 4849 до 6027. В то же время доля их в добыче олова в стране сократилась с 5,8 до 3,9%.

В целом добыча оловянной руды в стране в послевоенный период заметно возросла, особенно в 60-х годах. Самый высокий уровень был достигнут в 1968 г. (32,8 тыс. т). Среднегодовой уровень добычи в 1960-1970 гг. был равен 24,9 тыс. т, а в 1971 -1974 гг.- 29 тыс. т, тогда как в 50-х годах-10,4 тыс. т. Таиланд располагает значительными резервами для увеличения добычи оловянной руды. Многие месторождения с низким содержанием олова не разрабатываются. Нетронутыми остаются и месторождения с довольно высоким содержанием, главным образом в северо-западных гористых труднодоступных районах страны.

Вместе с оловом на полуострове и вдоль таиландско-бирманской границы встречаются месторождения вольфрамовой руды. Это прежде всего вольфрамит (железисто-марганцевый тунгстит), а также шеелит (кальцевый тунгстит). Общие запасы вольфрамовой руды - 20 тыс. т, в том числе 10 тыс. т - достоверные.

Промышленная разработка вольфрамовых руд в Таиланде была начата только в 40-х годах XX в., хотя о месторождениях руды было известно давно. Раньше оловопромышленники смотрели на вольфрамит как на досадную примесь. Под воздействием возросшего в годы войны спроса добыча вольфрамовых руд значительно увеличилась, достигнув в 1943 г. 1092 т. В последующие годы добыча руды резко сократилась.

В Западном и Северо-Западном Таиланде, возле бирманской границы, имеются три значительных месторождения вольфрама: Месарьянг в провинции Мэхонгсон, Пилок в провинции Канчанабури и Месон в провинции Так. Их разработкой ведает горный департамент, причем лицензии на эксплуатацию этих месторождений даются только гражданам Таиланда.

Район вольфрамовых руд в Пилоке представляет собой девять залежей, расположенных в малодоступных густых лесах. Их разработки начались только после второй мировой войны, когда горный департамент проложил 37-мильную дорогу к этим залежам. Пилокское месторождение до 1971 г. единственная крупная разработка вольфрамовой руды в стране.

В первой половине 60-х годов производство вольфрамового концентрата в Таиланде было невелико. Например, в 1963 г. его производство составило всего 189 т. Из девяти рудников вольфрамита, находившихся в эксплуатации в 1962 г., в 1963 г. закрылись шесть. Вольфрамовая руда поступала только из двух главных источников: рудников вольфрамита в Пилоке и олово-вольфрамовых рудников.

Добыча вольфрамовой руды значительно увеличилась в связи с повышением цен на мировом рынке и разработкой новых месторождений. Так, только за 1968- 1972 гг. добыча руды возросла примерно в семь раз: с 965 до 6486 т. В 1973-1974 гг. было добыто 9,2 тыс. т. При этом почти вся руда идет на экспорт. С 1965 по 1974 г. вывоз вольфрама увеличился с 0,2 тыс. до 4,9 тыс. т.

Разведанные запасы железной руды в 60-х годах оценивались в 65 млн. т. Руда встречается в виде мелких и средних месторождений. Залежи медной руды найдены во многих местах страны. В Центральном Таиланде известны месторождения Као Тап Квай (провинция Лоп-бури) с рудой, содержащей до 66% железа; месторождение в провинции Канчанабури с большими запасами руды в 60 млн. т (40-60% железа) и небольшие месторождения руды в провинциях Пхрэ и Лей (Северный Таиланд), содержащие 4 и 1 млн. т руды соответственно. В 1962 г. в провинциях Лей и Сатун были обнаружены залежи, общие запасы которых оценивались в 25 млн. т. В Южном Таиланде, на о-ве Самуй, обнаружено месторождение руды в 0,3 млн. т и в районе Тасаль - месторождение в 0,7-0,8 млн. т, содержащее до 60% железа, разработка которого начата в мае 1964 г. Наиболее важным из недавно обнаруженных месторождений железной руды является Као Уклум в 35 милях к северо-западу от Канчанабури. Его запасы - 28 млн. т руды, содержание железа -45%.

Промышленная добыча железных руд в Таиланде до войны почти не производилась. После второй мировой войны она была невелика (в 1954 г.- 3 тыс. т, в 1957 г.- 7,8 тыс. т). В 1964 г. добыча увеличилась до 190,9 тыс. т (1961 г.- 55,8 тыс. т). С 1967 г. добыча постепенно падает в связи с истощением разведанных месторождений. В 1974 г. она составила 36,6 тыс. т.

Практически почти вся добываемая железная руда с 1961 г. вывозилась, хотя Таиланд и располагал комплексом минерального сырья для развития черной металлургии. В 1964 г. из 190,9 тыс. т добытой руды было вывезено 102,6 тыс. т. Экспорт железной руды шел в основном в Японию (за 1967-1968 гг. - 932,9 тыс. т).

Внутреннее потребление весьма незначительно: в 1968 г.- 25 тыс. т (1967 г.- 10 тыс. т). Потребителем руды является таиландская цементная компания "Сайэм Симент", имеющая небольшое доменное производство в Сарабури. Сырьем служит руда из месторождения Као Тап Квай.

Месторождения свинца и цинка обычно встречаются совместно на севере страны - в провинциях Чиангмай и Пхрэ, в центральной части - в провинции Канчапабури и на юге - в провинции Яла. Общие запасы руды (содержание свинца и цинка примерно 50-70% в равных долях) оцениваются в 0,9-1,0 млн. т. Наиболее крупное месторождение - Нонгкай в Канчанабури (руда содержит 55-70% свинца и цинка). Свинец и цинк обнаружены и в пилокских вольфрамовых залежах, где по мере улучшения речных коммуникаций добыча руды непрерывно росла.

Производство свинцово-цинковой руды в стране составляло в 1965 г. 15 тыс. т. Но в последующие годы ее добыча постепенно падает: так, в 1974 г. она составила только 3,6 тыс. т. Почти вся добываемая в стране свинцово-цинковая руда вывозится в Нидерланды и Бельгию; внутреннее потребление незначительно.

Недавно в провинции Так обнаружены новые месторождения цинка, запасы которого оцениваются в 3 млн. т, со средним содержанием цинка 35%. Компания "Таи Цинк Лтд" уже получила концессию на разработку этих месторождений, что позволит значительно увеличить добычу цинка в стране.

Основные месторождения сурьмяной руды имеются в провинциях Лампанг, Пхрэ и Сураттхани. Данных об общих размерах запасов антимония нет. Добыча сурьмяной руды началась в конце 40-х годов на нескольких мелких рудниках и была незначительна, причем вся она пошла на экспорт.

Разработки сурьмы ведутся па трех рудниках в районе Насари (провинция Сураттхани). Попытки открыть рудники в Чиангмае и Таке не увенчались успехом. Добыча сурьмяной руды в стране возросла в основном в 60-х годах, когда она составила в среднем 1,5 тыс. т в год. Внутреннее потребление в те годы было незначительно и составляло примерно 198 т в год. В начале 70-х годов добыча руды резко увеличилась и за 1970-1974 гг. она составила 40,2 тыс. т, или 8 тыс. т в среднем в год. Значительно возросло и внутреннее потребление, которое составило в указанные годы в среднем 2,8 тыс. т. Следует при этом отметить, что заметны сдвиги и в экспорте сурьмяной руды. Если за 60-е годы было вывезено 12,9 тыс. т на сумму 53 млн. бат, то в начале 70-х годов - 26 тыс. т на сумму 285 млн. бат.

Марганцеводобывающая промышленность в Таиланде развита слабо. Общие запасы руды определяются в несколько десятков тысяч тонн. Наиболее важное значение имеют месторождения в провинции Лампхун. С 1963 г. начата добыча руды для применения в металлургии. В районе Кумоон в начале 60-х годов обнаружены новые месторождения марганцевой руды, запасы которых определяются в 250 тыс. т. В декабре 1963 г. были открыты еще два месторождения в провинциях Яла и Чонбури, где начали работать рудники по добыче марганцевой руды. В середине 60-х годов в стране насчитывалось шесть действующих рудников.

Добыча руды увеличилась с 6,5 тыс. т в 1963 г. до 30,2 тыс. т в 1974 г. Самый высокий уровень добычи руды был достигнут в 1967 г.- 79,1 тыс. т.

Добываемая на двух рудниках в провинции Лампхун (Северный Таиланд) марганцевая руда целиком используется местными предприятиями по производству электробатарей.

В Таиланде имеются значительные запасы нерудных минералов, в том числе плавикового шпата (флюорит), асбеста, барита, гипса, глины, мрамора и поваренной соли.

В 60-х годах Таиланд стал крупным производителем плавикового шпата. Расширение добычи этого минерала было связано главным образом с закупкой его Японией, а также СССР, ФРГ и др. Хотя месторождения шпата имеются во многих районах страны, 80% добычи приходится на провинцию Лампхун. Кроме того, добыча ведется и в других северных провинциях (Чиангмай и Лампанг). В центральной части Таиланда разработка шпата ведется в провинции Пхетбури; крупные запасы этого минерала имеются также в расположенной рядом провинции Ратбури, а также на юге страны в провинции Сураттхани.

За 1970-1974 гг. в стране было добыто 1,9 млн. т плавикового шпата, из них 80% вывезено, большая часть в Японию. Внутреннее потребление колеблется в пределах 83 тыс. т в год.

Месторождения гипса имеются в северных районах центральной части страны. Добыча ведется в основном в трех провинциях - Сураттхани, Бурум и Накхонсаван. В 1968 г. было добыто около 128,1 тыс. т гипса, в том числе 26,5 тыс. т было экспортировано в Малайзию, а остальная часть использована четырьмя местными цементными заводами.

По добыче поваренной соли Таиланд занимает одно из первых мест среди стран Юго-Восточной Азии. В основном добывают морскую соль на побережье Сиамского залива. Пояс соляных полей охватывает район побережья в 200 км у Ратбури. Отсюда соль идет в Бангкок, а затем в другие районы страны и на экспорт. Другие наиболее важные соляные источники находятся на севере в Боклуа, в долине Муан Нан. Несмотря на то что эти источники дают соли во много раз меньше морских соляных промыслов, они имеют важное хозяйственное значение для Северного Таиланда. В Северо-Восточном районе основная роль принадлежит соляным промыслам в Бохуарете, а также добыче кристаллической соли. Источники в Бохуарете, на берегах р. Сонгкхрам, используются еще с начала 1965 г. Кристаллическая соль добывается также на Коратокой равнине.

Добыча соли колеблется в пределах 150-200 тыс. т в год, большая часть которой вывозится в Японию, Малайзию и Сингапур.

Топливно-энергетическая промышленность. Из источников минерального топлива страна располагает бурым углем (лигнит) и небольшим количеством запасов нефти. При этом следует учитывать то немаловажное обстоятельство, что природные ресурсы страны к настоящему времени изучены далеко не полностью, хотя за последние годы масштабы и темпы геологоразведочных работ значительно расширились.

Однако в силу ряда экономических и политических причин как внутреннего, так и внешнего характера некоторые проблемы таиландской энергетики все еще остаются нерешенными, хотя в структуре топливно-энергетической промышленности страны за последнее десятилетие происходят некоторые сдвиги в сторону роста значения высокоэффективного источника энергии - нефти при снижении доли менее продуктивных источников - твердого топлива (древесного угля, жома сахарного тростника и лигнита).

Хотя относительное значение дров и жома заметно уменьшилось, эти виды топлива все еще используются многими мелкими предприятиями, а также на транспорте и в быту. Следует отметить обозначившуюся в 60-х годах тенденцию к росту потребления лигнита для электроснабжения, в том числе на тепловых электростанциях на базе месторождений лигнита в Ме-Мо, Краби и др. В связи с широким применением двигателей внутреннего сгорания, механизированных видов транспорта заметно возросло значение нефти. Все более увеличивается производство электроэнергии на станциях, работающих на дизельном топливе.

За последнее время возросло использование гидроэнергии (как источника электрической энергии). Однако огромные потенциальные возможности используются все еще недостаточно.

Среди твердых горючих ископаемых в топливно-энергетическом балансе страны важное значение имеет бурый уголь (лигнит), запасы которого определены в 235 млн. т. Месторождения лигнита имеются в провинциях Лампанг, Чиангмай, Чианграй, Нам, Сураттхани и Краби. На севере страны разработка ведется только на месторождении в Ме-Мо, где достоверные запасы лигнитов определялись в 30 млн. т. Лигниты Ме-Мо низкого качества, с высоким содержанием серы, со средней калорийностью 1612,8 к/кал. После второй мировой войны здесь с технической помощью США был построен государственный карьер для добычи лигнита открытым способом.

Основные потребители лигнитов Ме-Мо: ТЭС в Ме-Мо мощностью 12,5 тыс. квт), железнодорожный транспорт ряд мелких провинциальных теплоэлектростанций. Крупным потребителем лигнита с 1966 г. стал завод химических удобрений.

В Южном Таиланде месторождения лигнита имеются в районе Краби, запасы которого оцениваются в 100 млн. т. Уголь залегает на глубине 2 м; разработки, как и в Ме-Мо, ведутся открытым способом с помощью современных механизмов. Добываемый лигнит используется главным образом на теплоэлектростанции в Краби мощностью 60 тыс. квт.

Уголь этих двух месторождений из-за высокой зольности и слишком большого содержания серы непригоден для металлургии. Недавно в районе Ли (провинция Лампхун) обнаружено месторождение угля, пригодного для производства кокса. Специалисты считают, что эти месторождения являются по качеству лучшими в стране и запасы их значительны. По калорийности они относятся к полубитуминозным сортам. Намечается разработка месторождений лигнитов в Кианси (провинция Сураттхани), в Кантанге (провинция Транг) и других для проектируемых ТЭС в Сонгкхла, Хенг-Яй и Накхонситхаммарате.

За последние годы в связи с развитием энергетики, строительством новых тепловых электростанций, а также цементных предприятий лигнит стал играть существенную роль в топливно-энергетическом балансе Таиланда. Его добыча значительно возросла (с 41 тыс. в 1955 г. до 484,6 тыс. т в 1974 г.).

Нефть и нефтепродукты занимают ведущее место в топливно-энергетическом балансе страны. По мере развития автомобильного и воздушного транспорта, строительства дизельных электростанций, новых промышленных предприятий быстро увеличивается и спрос на бензин, дизельное топливо и мазут. Их доля в общем объеме потребляемой в стране энергии с 30% в 1951 г. возросла до 92% в 1974 г.

О наличии нефти в Таиланде было известно еще до второй мировой войны. В 1950 г. были обнаружены ее промышленные месторождения с очень ограниченными запасами в 5 млн. баррелей в районе Фанга (провинция Чиангмай). Нефтеносные слои здесь залегают на небольшой глубине и удобны для эксплуатации. Добыча в 60-х годах достигала в среднем 2,5 тыс. т в год, что далеко не удовлетворяло потребности страны в этом источнике энергии.

Добываемая нефть поступает на нефтеперегонный завод в Фанге. В окрестностях Месун-Луанг провинции Чианграй в 1965 г. обнаружено новое месторождение нефти, запасы которого составляют 1 млн. баррелей. Добыча в Месун-Луанге первоначально составляла около 1 тыс. баррелей в день. В настоящее время здесь в эксплуатации находятся 18 скважин.

На начало 70-х годов на двух этих месторождениях насчитывалось 29 продуктивных скважин. В 1970- 1972 гг. добыто 36 тыс. т нефти, или в среднем 12 тыс. т в год.

Кроме этих двух месторождений в Таиланде имеются четыре-пять перспективных районов - Банхуэмыанг, Банхууэйбон, Бангасанг и др. Но пока здесь нефть не обнаружена. Большие надежды возлагают в стране на потенциальные месторождения нефти в прибрежных районах Сиамского залива и Андаманского моря, где с 1971 г. поиски ведут девять крупнейших нефтяных монополий США, Англии и, с недавних пор, Японии. Уже получены первые обнадеживающие результаты. В 1973 г. недалеко от побережья (провинция Сонгкхла) американская компания "Теннеко" обнаружила нефть, а в начале 1974 г. в том же Сиамском заливе, в 100 км к югу от Бангкока, было найдено ее новое месторождение.

В Таиланде имеются крупные месторождения горючих сланцев. Их запасы в районе Ли (провинция Ламихун) оцениваются в 15 млн. т, а в трех месторождениях провинции Так - в 2,5 млн. т. Как считают таиландские специалисты, разработки этих месторождений могут обеспечить нефтью и нефтепродуктами Таиланд на нынешнем уровне потребления в течение 100 лет: Следует отметить, что ранее ими интересовались японские компании, а недавно к ним присоединились канадцы.

Основную часть нефти Таиланд импортирует. Только за 1966-1969 гг. ввоз сырой нефти увеличился на 50% - с 2,18 млн. до 3,2 млн. т в год. Основные поставщики сырой нефти - арабские страны.

Таким образом, развитие энергетики в стране после второй мировой войны шло по пути преимущественного использования невозобновляемых источников энергии - твердого и жидкого топлива. Причем на ближайшие 10- 20 лет эта тенденция будет преобладать.

Использование гидроресурсов как источника энергии начато только в 1964 г. До этого основу электроэнергетики в Таиланде составляли теплоэлектростанции, работавшие на угле и мазуте.

Общие размеры гидроэнергетических ресурсов внутренних вод страны определены в 4,16 млн., а вместе с пограничной рекой Меконг и ее притоками составляют 6,1 млн. квт. Гидроэнергетическое использование таиландских рек, так же как и использование их для транспортных целей, затрудняется непостоянством режима и требует регулирования стока путем строительства плотин и создания крупных водохранилищ для равномерного питания турбин гидроэлектростанции.

В 1964 г. на р. Пинг была пущена первая очередь "Янхи" мощностью 140 тыс. квт, что позволило использовать около 8,3% гидроресурсов, а с пуском той же ГЭС на полную мощность в 560 тыс. квт будет использоваться только 29% всех гидроресурсов страны. В 1964-1970 гг. введены в эксплуатацию ГЭС "Конкен" (мощность около 27 тыс. квт) на р. Пинг и ГЭС "Нам Пунг" (6,3 тыс. квт), ГЭС "Лам Дом Ной" (25 тыс. квт) и "Ма Са Мад" (1 тыс. квт). К началу 1971 г. мощность ГЭС "Янхи" была доведена до 420 тыс. квт. В стадии строительства находятся три ГЭС: "Нам Пром" (провинция Чайпум) мощностью 40 тыс. квт, "Сирикит" на р. Нам (провинция Уттарадит) мощностью 500 тыс. квт и "Канг Крачан" (19 тыс. квт). До 1976 г. должны установить еще два турбогенератора на ГЭС "Янхи".

Расширение строительства гидроэлектростанций тормозится в результате нехватки капиталов, разработанных проектов и квалифицированной рабочей силы. В связи с нехваткой капитала Таиланд вынужден обращаться за иностранными займами, которые предоставляются с большими задержками.

Так было задержано сооружение постоянной ЛЭП от ГЭС "Янхи", которая строилась с помощью ФРГ. Строительство ЛЭП было завершено лишь в 1969 г., на два года позже, чем было запланировано. Аналогичная задержка имела место и при сооружении ЛЭП от ТЭС "Краби" на юге страны.

Установленные мощности тепловых, дизельных и газотурбинных электростанций на 1970 г. были равны 884 тыс. квт. Самые крупные ТЭС - это "Северобангкокская" (мощность 237,5 тыс. квт), "Краби" (60 тыс. квт), "Самсенская" (17,5 тыс. квт) и "Ме-Мо" (12,5 тыс. квт). Завершено строительство первой очереди ТЭС "Южный Бангкок" мощностью 200 тыс. квт. Имеется ряд мелких электростанций в провинциальных центрах, а также при частных промышленных предприятиях.

Большинство электростанций используют главным образом жидкое топливо. Это объясняется тем, что залежи лигнитов находятся вдали от основных районов производства и потребления энергии, а стоимость транспортировки очень высока.

В провинции Чанбури в 1974 г. намечалось приступить к строительству первой в стране атомной электростанции мощностью 600 тыс. квт. Стоимость строительства 5 млрд. бат. По окончании строительства АЭС сможет обеспечить 25% потребностей страны в электроэнергии.

До пуска первой очереди ГЭС "Янхи" вся электроэнергия в стране вырабатывалась на тепло- и дизельных электростанциях, работающих, за исключением ТЭС в Ме-Мо и Краби, на импортном мазуте и дизельном топливе.

Установленная мощность всех электростанций страны в 1960 г. составила около 156,4 тыс. квт, из них 91,8 тыс. квт приходилось на Бангкок и Тхонбури, что было обусловлено значительной концентрацией промышленности в этом районе, а также растущим спросом на электроэнергию коммунального хозяйства Бангкока. Остальные районы испытывают особенно острый энергетический голод, мешающий развитию промышленности в этих районах и служащий одной из причин неравномерности размещения промышленности по территории страны. Хотя в последние годы построен ряд электростанций на северо-востоке и юге страны, однако основным потребителем электроэнергии остается район "Большого Бангкока", на долю которого в конце 60-х годов приходилось 74% общего объема потребляемой в стране электроэнергии.

В связи с развитием добывающей и обрабатывающей промышленности энергетика Таиланда получила новый стимул для своего развития. За 1961-1970 гг. установленные мощности всех электростанций Таиланда увеличились с 284,2 тыс. до 951 тыс. квт. В начале 1973 г. установленная мощность электростанций в стране составила 1424 тыс. квт, в том числе ГЭС - 515, паротурбинные ТЭС - 704, газотурбинные-165 и дизельные - 40 тыс. квт. Изменилась роль различных типов электростанций в производстве электроэнергии.

В 1974 г. в строй вступила новая ГЭС "Сирикит" мощностью 375 тыс. квт., мощность другой электростанции "Канг Крачан" была увеличена на 19 тыс. квт. В процессе строительства находятся ГЭС "Бан Чао Нен" и "Квай Яй", разрабатывается проект на строительство еще одной станции на р. Квай. Суммарная мощность всех этих электростанций составит лишь 780 тыс. квт, что позволит довести производство электроэнергии в стране ко времени завершения их строительства, запланированного на 1979 г., примерно до 3 млн. квт.

Суммарная мощность всех электростанций на начало 1975 г. оценивалась примерно в 1,9 млн. квт, из которых 1,8 млн. квт приходилось на электростанции, принадлежащие государственной компании по электроэнергии, созданной в 1961 г. Однако уже сейчас эта мощность не удовлетворяет потребности страны в энергии, которые ежегодно возрастают приблизительно на 20%.

Выработка электроэнергии за указанный период увеличилась почти в 8,5 раза (с 673,8 млн. до 5,7 млрд. квт-ч). К 1980 г. намечено довести ее до 15 млрд., а к 1985 г.- до 23,7 млрд. квт o ч. Таиланд по-прежнему в десятки раз отстает от развитых капиталистических стран по общей мощности электростанций. Еще больших размеров этот разрыв достигает в производстве электроэнергии на душу населения. Хотя она выросла с 12,6 квт-ч в 1955 г. до 143,4 квт-ч в 1972 г., тем не менее по этому показателю Таиланд отстает от ряда соседних с ним стран (Малайзия, Филиппины, Сингапур), не говоря уже о США, Англии и других развитых капиталистических странах мира. Выработку электроэнергии на душу населения к 1980 г. намечено довести до 315, а к 1985 г.- до 431,9 квт-ч.

Потребление электроэнергии отраслями промышленности невелико. Только за 1960-1964 гг. потребление электроэнергии в этой отрасли увеличилось всего на 55,5% (со 108 млн. до 168 млн. квт-ч). В этот период электроэнергия шла в основном на бытовые нужды. В последующие годы доля промышленности в потреблении электроэнергии увеличилась и достигла к концу 1974 г. примерно 80%.

Обрабатывающая промышленность. Обрабатывающая промышленность Таиланда до второй мировой войны была развита слабо. В основном в ней были представлены предприятия легкой и пищевой промышленности. В этих отраслях возникли первые фабрично-заводские предприятия (рисорушки и лесопильни). Тяжелая промышленность отсутствовала.

В числе препятствий, мешавших развитию промышленности, наряду с узостью внутреннего рынка у таиландской буржуазии были нехватка капиталов и опыта строительства предприятий обрабатывающей промышленности, недостаток в стране квалифицированных кадров, слабое развитие производственной и социальной инфраструктуры. Более того, развитие обрабатывающей промышленности в условиях эксплуатации Таиланда иностранным монополистическим капиталом носило ограниченный характер. Иностранные монополии, занимавшие значительные позиции в экономике страны, не были заинтересованы в развитии национальной промышленности, особенно тяжелой. Иностранный капитал в основном был сосредоточен в горнодобывающей промышленности и торговле. Его вложения в обрабатывающую промышленность были минимальными.

Развитие обрабатывающей промышленности в основном началось в период второй мировой войны и после нее. Именно в послевоенный период и была построена большая часть промышленных предприятий, особенно фабрично-заводского типа. Только за 1957-1960 гг. количество предприятий в частном секторе обрабатывающей промышленности увеличилось с 10,4 до 16,0 тыс. Начиная с 1961 г. наступил период наиболее интенсивного их строительства. В 1965 г. в эксплуатации находилось 38,3 тыс., в 1968 г.- уже 45 тыс., а в 1972 г.- 53 тыс. предприятий, причем значительное число крупных предприятий. Соответственно увеличилось и число занятых на них рабочих. Если в 1960 г., по данным переписи населения, в обрабатывающей промышленности было занято 472,5 тыс. человек, или 3,6% всего самодеятельного населения страны, то в 1966 г. - соответственно 0,8 млн., или 5,6%, а в 1974 г., по оценочным данным,- около 1 млн., или 8% всех занятых в экономике страны.

Только в 1974 г. было введено в строй 70 крупных и средних промышленных предприятий, на которых было занято до 50 тыс. рабочих. В основном новые предприятия созданы в автосборочной, металлургической и пищевой промышленности, и большинство из них расположено в Бангкоке и в провинциях Центрального района страны. . В 60-х годах обрабатывающая промышленность Таиланда, в отличие от других отраслей экономики, развивалась довольно быстрыми темпами - в среднем в 1960- 1968 гг. 12,7% в год. Вместе с тем в стране не создан комплекс отраслей тяжелой индустрии, а имеющиеся отрасли опираются в значительной степени на импорт сырья, полуфабрикатов. И все-таки их рост в 60-х годах знаменует серьезный шаг вперед по сравнению с предшествующим периодом. Создание новых отраслей обеспечило определенный вклад в общее увеличение и диверсификацию производства, в укрепление промышленного потенциала Таиланда.

Определенные изменения произошли и в размещении обрабатывающей промышленности Таиланда. До второй мировой войны, да и в первые послевоенные годы, основная масса предприятий отрасли была сосредоточена главным образом в Бангкоке, что указывало на зависимость промышленности от внешних рынков.

Развитие капитализма вширь и связанный с ним рост внутреннего рынка способствовали проникновению товарно-денежных отношений в новые районы страны, что создавало условия для деятельности там предприятий обрабатывающей промышленности. Изменение размещения предприятий промышленности заключалось также в развитии новых и расширении старых отраслей, которые по характеру производства должны были основываться вблизи источников сырья (джутовая, цементная, сахарная, нефтеперерабатывающая, оловоплавильная, рисоочистительная и др.).

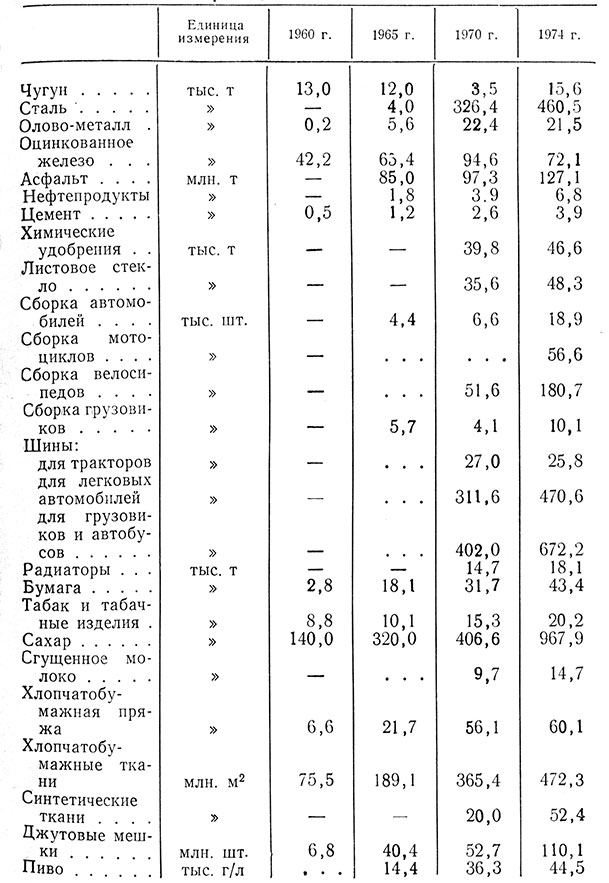

Несмотря на заметное развитие обрабатывающей промышленности, показатели объема важнейших видов продукции данной отрасли в 1960-1974 гг. (табл. 10) свидетельствуют о некоторой ограниченности ее отраслей, узости разделения труда и внутреннего рынка. Вместе с тем они показывают заметное расширение номенклатуры товаров и появлении новых видов продукции, выпускаемых в ней.

Нo тем не менее зависимость от импорта оставалась очень значительной. Так, в 1968 г. большая часть внутреннего потребления по основным товарам производственного назначения покрывалась за счет импорта (сталь - 94,9%, оборудование - 87,8, бумага и бумажные изделия - 65,7%), что свидетельствовало о сохранении зависимости таиландской промышленности от внешнего рынка.

Для таиландской обрабатывающей промышленности характерен низкий технический уровень. Об этом можно судить по стоимости основного капитала в пересчете на одного занятого работника и энерговооруженности труда в промышленном производстве. Так, в середине 60-х годов в фабрично-заводском секторе обрабатывающей промышленности стоимость основного капитала на одного занятого составляла, по .нашим подсчетам, 1780 долл., а потребление электроэнергии-1470 квт-ч в год. На многих предприятиях установлено устарелое оборудование, практически во всех отраслях широко применяется ручной труд. Результатом этого являлась крайне низкая производительность труда в промышленности Таиланда. В 1963 г. в фабричном производстве обрабатывающей промышленности выпуск валовой продукции на одного рабочего составлял 3498 долл. в год. По данному показателю Таиланд отстает не только от развитых стран, но и от некоторых стран Юго-Восточной Азии. В 1971 г. этот показатель в стране составил немногим более 4 тыс. долл.

60-е годы отмечены заметным ростом числа предприятий в фабрично-заводском секторе. Только во второй половине 60-х годов количество фабрично-заводских предприятий возросло до 6272 по сравнению с 3584 в 1964 г. Число занятых рабочих на этих предприятиях увеличилось почти вдвое, со 154,9 тыс. до 309,3 тыс. человек.

В отраслевой структуре обрабатывающей промышленности можно выделить старые, традиционные, и новые отрасли, созданные в основном после войны, особенно за последние 10 -15 лет. К новым отраслям относится черная металлургия, которая стала развиваться в Таиланде только с середины 60-х годов. Долгие годы иностранные монополии, стремясь сохранить Таиланд в качестве аграрно-сырьевого придатка империалистических держав, всячески тормозили создание базы тяжелой индустрии в стране. Вот почему в течение двадцати послевоенных лет ни одна иностранная компания не решилась на строительство металлургического завода в Таиланде, хотя здесь имелись значительные запасы богатой железной руды и достаточно емкий рынок сбыта. В результате страна почти полностью зависела от импорта металлов. Единственным предприятием черной металлургии в Таиланде был завод цементной компании "Сайэм Симент" мощностью около 7 тыс. т черного металла в год. В качестве сырья использовались скрап и руда из месторождения Као Тaн Квай. За счет внутреннего производства удовлетворялось не более 3% потребностей страны в черных металлах.

Долгое время в стране была не развита и цветная металлургия, несмотря на то что в Таиланде давно добываются оловянная и вольфрамовая руды. Цветная металлургия до 1965 г. была представлена единственным небольшим государственным оловоплавильным заводом мощностью 100 т в год. Хотя еще в 1958 г. правительство Таиланда приняло решение о строительстве собственных оловоплавильных предприятий, однако из-за сопротивления иностранных компаний, занятых в оловодобывающей промышленности страны, вплоть до 1965 г. такой завод не был построен. Лишь в августе 1965 г. вступил в строй первый крупный оловоплавильный завод на о-ве Пхукет в южной части страны. Первоначальная мощность действующих на заводе двух печей была 20 тыс. т первичного олова. В последующие годы были установлены еще две печи и мощность завода увеличена до 40 тыс. т в год (реальное же производство - около 27 тыс. т металла в год).

С пуском этого предприятия резко повысилась конкурентоспособность таиландского олова на международном рынке и увеличилась выручка от его реализации. Если за вывоз оловянных концентратов в количестве 22 тыс. т в 1963 г. было получено 741 млн. бат, то в 1969 г. за 23,4 тыс. т металла - 1631 млн. бат.

По производству первичного олова Таиланд уже в 1967 г. вышел на второе место в капиталистическом мире после Малайзии, а в 1968 г. переместился на третье место, пропустив вперед Англию.

Начиная с середины 60-х годов в Таиланде было построено несколько предприятий черной металлургии. Но уже в 1972 г. в эксплуатации насчитывалось более 10 предприятий, в том числе шесть сталепрокатных. Ведущее место среди них занимает завод смешанной компании "Сайэм Айрон энд Стил К°", строительство первой очереди которого было завершено в 1970 г. Проектная мощность завода 200 тыс. т чугуна и 120 тыс. т стали в год. На заводе занято 1225 рабочих. Другое крупное предприятие, которое вступило в эксплуатацию в 1968 г., также принадлежит смешанной 'компании "Джи. Эс. Стил К°". Завод построен в Прапраданге, недалеко от Бангкока. Мощность завода 120-150 тыс. т арматурной стали, стального листа и другой продукции. На предприятии занято 24 японских специалиста и около 900 тайских рабочих. Сравнительно крупное и современное предприятие, оснащенное высокопроизводительным оборудованием, принадлежит образованной в 1969 г. тайско-индийской компании "Таи Индиа Стил К°". Остальные же являются в основном мелкими полукустарными предприятиями.

Необходимо подчеркнуть зависимость металлургических предприятий от внешних источников сырья и оборудования. Так, завод компании "Джи. Эс. Стил К0" работает преимущественно на скрапе, 80% которого поступает из США и только 20% -из местных источников. На всех предприятиях металлургической промышленности страны установлено импортное оборудование.

В 1974 г. большинство предприятий данной отрасли работали с использованием лишь 50-70% своих мощностей. Основной причиной столь тяжелого положения является полная зависимость металлургической промышленности от импорта сырья, а также повышение цен на это сырье в указанном году в связи с топливным кризисом и увеличением транспортных расходов.

Металлообрабатывающая промышленность представлена мелкими гвоздильными и скобяными предприятиями, заводами металлической посуды и тары, которые работают на импортных заготовках и только частично обеспечивают спрос внутреннего рынка.

К современным предприятиям следует отнести построенные в 60-х годах четыре завода по выпуску оцинкованного железа. Хотя они и невелики по размерам, но имеют хорошее оборудование и отвечают нормам технологии производства. Все заводы принадлежат смешанным компаниям с участием японского капитала. Общая мощность этих предприятий 192 тыс. т оцинкованного листа в год. С пуском в эксплуатацию третьего завода в Накхонратчасиме в декабре 1963 г. потребности страны в оцинкованном железе в настоящее время удовлетворяются полностью за счет собственного производства. Заводы работают на импортном сырье.

В эти же годы построены предприятия по производству стальных труб. К началу 70-х годов их число достигло семи. Крупнейшее из них (мощностью 60 тыс. т ,в год) принадлежит смешанной компании "Таи Стил Пайп К° Лтд". Завод работает на 30% мощности, что является результатом малого спроса на его продукцию на внутреннем рынке.

Низкий уровень развития металлообрабатывающей промышленности приводит к тому, что большая часть потребностей в металлоизделиях все еще обеспечивается за счет импорта.

Машиностроительная промышленность начала создаваться в Таиланде также в последнее десятилетие и представлена мелкими предприятиями по производству простейшей бытовой аппаратуры и сельскохозяйственного инвентаря. Имеются небольшие сборочные предприятия, производящие автомашины, тракторы, простейшее электрооборудование и т. д. С середины 60-х годов было построено несколько небольших станкостроительных заводов, выпускающих токарные станки, оборудование для текстильной промышленности. Мощности предприятий станкостроения незначительны, и большая часть промышленного оборудования по-прежнему ввозится из-за границы.

К началу 1975 г. в Таиланде насчитывалось 14 автосборочных заводов, выпускающих до 58 моделей легковых автомобилей, 48 моделей грузовиков и 9 моделей автобусов. Общая сумма зарегистрированного капитала на этих предприятиях составляет около 70 млн. долл., причем 55% акций принадлежит тайским предпринимателям, 35% - японским, 8% - американским и 2% -остальным иностранным инвесторам. Суммарный выпуск продукции всех предприятий автосборочной промышленности составил в 1974 г. 18,9 тыс. легковых автомобилей, 10,1 тыс. грузовых автомобилей, 56,6 тыс. мотоциклов и 180,7 тыс. велосипедов.

В 1973-1974 гг. лицензии на строительство новых автосборочных предприятий в Таиланде получили: шведская компания "Вольво", западногерманская БМВ, японская "Мазда" и французская "Пежо". В мае 1975 г. японцы ввели в эксплуатацию свое предприятие.

В ближайшие 10 лет на базе развития автосборочной промышленности правительство Таиланда планирует создание собственной автомобильной промышленности. В связи с этим проводится политика, направленная на увеличение в сборке доли деталей местного производства, укрупнение автосборочных предприятий и ограничение числа моделей, собираемых на них автомобилей. Этой цели служит и таможенная политика постоянного увеличения и без того высоких импортных пошлин на автомобили при сохранении относительно невысоких ставок пошлин на импорт отдельных узлов и агрегатов автомобилей. Все предприятия работают на импортных деталях. В 1965 г. было завершено строительство авторемонтного завода в районе Бангкока; строительство велось при помощи специалистов Австралии. В конце 1965 г. сдан в эксплуатацию завод по ремонту военного транспорта.

Создание некоторых отраслей машиностроения привело к возникновению смежных отраслей. Так, появление автосборочных заводов стало причиной строительства предприятий по производству аккумуляторов, шин, камер и т. д.

За последние годы в Таиланде создаются заводы сельскохозяйственных машин и оборудования. Например, в районе Прападанг, близ Бангкока, компания "Массей Фергюсон" в 1965 г. построила тракторосборочный завод мощностью (при работе в одну смену) 2 тыс. тракторов в год. Узлы и детали для сборки импортируются из Англии. В 1968 г. вступил в эксплуатацию завод по выпуску насосов, компрессоров, бетономешалок, дорожных катков и другого строительного оборудования. Выпуск железнодорожного оборудования организован в железнодорожных мастерских в Бангкоке. Здесь производится сборка и ремонт подвижного состава. Судостроение представлено главным образом предприятиями по строительству небольших деревянных судов. Только одна компания "Нерамитр Инджиниринг К0" имеет небольшой судостроительный завод на р. Менам в районе Бангкока, строящий с 1960 г. 60-тонные металлические суда. Кроме того, в Бангкоке имеются два дока длиной 106,8 и 114,4 м общей мощностью 500 т. Таким образом, машиностроительная промышленность в Таиланде пока что развита слабо и страна обеспечивает свои потребности в машинах, оборудовании и запасных частях почти полностью за счет импорта (из США, Японии, Англии и других стран). По-прежнему велика зависимость Таиланда от импорта станков, точных приборов и инструментов.

Электро - и радиотехническая промышленность также отсутствовала до 60-х годов. К началу 70-х годов в районе Бангкока имелись два завода сухих батарей производительностью около 9 млн. и 1,5 млн. штук. В 1962 г. был введен в строй первый в стране электроламповый завод, принадлежащий компаниям "Осрам" (ФРГ) и "Филипс" (Голландия). С 1961 г. в районе Бангкока на импортном сырье работает небольшой электрокабельный завод мощностью 2,0 тыс. т в год. С 1963 г. этот завод начал выпускать и телефонный кабель. Работают несколько предприятий по сборке радиоприемников и телевизоров из японских деталей мощностью 62 тыс. шт. в год.

Нефтеперерабатывающая промышленность. К началу 70-х годов в Таиланде находилось в эксплуатации пять нефтеперерабатывающих заводов мощностью около 166 тыс. баррелей в сутки. Самый крупный из них построен в 1964 г. в Срирача. Первоначальная мощность предприятия по прямой перегонке составляла 30 тыс. баррелей нефти в сутки. Завод принадлежит компании "Таи Ойл Рифайнери Ко" (ТОРК). Эксплуатация и поставка сырой нефти для завода находятся в руках англо-голландской компании "Шелл". В 1967 г. правительство Таиланда одобрило проект расширения завода, в результате чего мощность его к 1970 г. достигла 65 тыс. баррелей в сутки.

В 1967 г. в Бангкоке был сдан в эксплуатацию другой нефтеперерабатывающей завод мощностью 5 тыс. баррелей. В последующие годы мощность завода была увеличена до 65 тыс. баррелей. Завод сдан в аренду на 15 ет американской компании "Ю. С. Саммит Корпорейшн", после чего он перейдет государству. По условию контракта, компания сбывает свою продукцию на внутреннем рынке через государственную нефтяную организацию. Еще один завод мощностью 35 тыс. баррелей в сутки принадлежит другой американской компании - "Эссо".

В ведении государства находятся только два небольших нефтеперерабатывающих предприятия. Одно из них в Фанге мощностью 1 тыс. баррелей в сутки перерабатывает всю добываемую в стране нефть.

В октябре 1970 г. правительством Таиланда был одобрен проект развития нефтехимии в стране с привлечением иностранного капитала на сумму около 1,6 млрд. бат (78,1 млн. долл.). Инвесторами выступили четыре японские фирмы: "Мицубиси Петрокемикал групп" намерена вложить 420 млн. бат, "Мицуи Петрокемикал К°" и "Минуй К° Лтд" - 500 млн., "Мицуи торей Кемикал К0" - 390 млн. и "Тейдзин К°" - 316 млн. бат. Предполагается создание нефтехимического завода, сырье для которого должна будет поставлять главным образом тайская компания "Таи Петрокемикалз". Строительство предприятий, несомненно, будет иметь важное значение для Таиланда. Это будет новой вехой в развитии таиландской тяжелой индустрии.

Химическая промышленность в Таиланде представлена небольшими предприятиями по производству кислот, Удобрений, моющих средств, красок, лаков, соды и др. Все предприятия работают главным образом на внутренний рынок.

С 1960 г. в Таиланде работает завод компании "Сайэм Кемикл К°" по производству серной кислоты мощностью 3,0 тыс. т в год. При одной из целлюлозно-бумажных фабрик работает установка по производству каустической соды суточной мощностью 50 т.

В 1961 г. в Бангкоке вступил в строй первый небольшой завод по производству химических удобрений. Основной потребитель их - плантации тапиоки в провинции Чонбури. Таиландская компания "Кемикл Фертилайзер Компани" ввела в 1967 г. в эксплуатацию крупное предприятие по производству минеральных удобрений на базе месторождений лигнитов в Ме-Мо. Ежегодная потребность в сырье - 300 тыс. т лигнита. Около 60% серы, необходимой для производства, импортируется. Максимальная мощность предприятия 60 тыс. т сульфата аммония и свыше 30 тыс. т мочевины ,в год. На заводе занято 690 человек. Капитал компании достиг в 1969 г. 20 млн. долл. Около половины ее акций находится в руках государства. Вступление завода в строй означает крупный шаг вперед в химической промышленности страны и вызвало серьезное улучшение снабжения внутреннего рынка. До строительства этого завода практически потребности сельского хозяйства Таиланда в химических удобрениях покрывались за счет импорта.

Фармацевтическая промышленность Таиланда за счет местного производства удовлетворяет 98% потребностей страны в медикаментах. Однако страна еще в значительной степени зависит от импорта сырья, который оценивается примерно в 15 млн. долл. в год. Имеются два крупных фармацевтических предприятия, представленные иностранными компаниями, которые полностью не удовлетворяют потребности страны даже в простейших медикаментах. Заботясь о своих прибылях, иностранные компании добились повышения пошлин на импорт медикаментов. Медикаменты, выпускаемые в Таиланде, по своему качеству находятся на уровне мировых стандартов и производятся по лицензии таких крупных фармацевтических компаний, как американская "Мери" и итальянская "Лепетит".

Производство красителей. В стране действуют 44 предприятия (из них 23 в Бангкоке) по производству шеллака и лакокрасочных изделий, 11 предприятий по производству клея, 7 механизированных мастерских по выпуску смолы (все в Бангкоке). Местное производство масляных красок, политуры и эмали началось в 1961 г. и достигло 1,3 тыс. т. в 1964 г. Хотя во второй половине 60-х годов производство красителей в Таиланде значительно увеличилось, потребности внутреннего рынка в этой продукции на 80% удовлетворяются за счет импорта.

Несмотря на то что Таиланд является мировым экспортером натурального каучука, резинотехническая промышленность до середины 60-х годов была представлена мелкими кустарными предприятиями.

В мае 1964 г. вступил в строй первый в стране завод по производству автомобильных покрышек и камер мощностью 270 тыс. шт. в год (700 шт. в сутки), который принадлежит смешанной компании с участием американского и местного капитала. В дальнейшем мощность завода была увеличена в 2,5 раза. На заводе занято 335 человек, включая 30 специалистов из США. При производстве автошин используется 80% натурального каучука и 20% синтетического. Камеры и шины для тракторов всех видов производятся исключительно из натурального каучука. В конце 1969 г. вступил в эксплуатацию другой шинный завод также смешанной компании "Гудьир (Таиланд) Лтд" с участием американского капитала. Суточная мощность завода 1000 шт. шин. Еще две компании "Юниверсал Тайер Компани" и "Вирджиния" к концу 1971 г. ввели в строй шинные заводы. Таким образом, общая мощность всех заводов составила: 1060 тыс. шт. автомобильных покрышек и 839 тыс. шт. камер; мотоциклетных- 741 тыс. и 845 тыс. шт. соответственно и велосипедных - 2099 тыс. и 4255 тыс. шт. в год.

Кроме упомянутых заводов в Аюттхае работает небольшое предприятие по реставрации автопокрышек. Оно принадлежит военному ведомству.

В стране насчитывается около 70 небольших предприятий, производящих резиновые изделия (листовая резина, шланги, обувь, игрушки и др.). Наибольший удельный вес среди них занимает производство резиновой обуви, которым занято 21 предприятие. Общая мощность их оценивается около 2,6 млн. пар обуви в год.

Цементная промышленность в послевоенные годы получила значительное развитие, что объясняется развернувшимся строительством в стране стратегических автомагистралей, военных объектов и ирригационных систем.

В 1956 г. департамент ирригации министерства сельского хозяйства, который являлся в то время крупнейшим потребителем цемента, основал полугосударственную компанию "Джалапратан Симент" с капиталом 160 млн. бат (20,7% акций принадлежит государству). В 1958 г. компания построила в Накхонсаване цементный завод мощностью 90 тыс. т в год. Оборудование было поставлено концерном "Крупп" (ФРГ). В начале 1962 г. с помощью займа США в 1 млн. долл. мощность завода была удвоена. Впоследствии мощность предприятия повысилась до 300 тыс. т в год.

В 60-х годах в Таиланде было построено еще два цементных завода, принадлежащих компании "Сайэм Симент". Таким образом, на середину 1970 г. в стране имелось четыре цементных завода (три - компании "Сайэм Симент" и один - компании "Джалапратан Симент") с общей мощностью 2,5 млн. т в год. Во второй половине 1970 г. компания "Сайэм Симент" завершила работы по увеличению мощностей действующих заводов на 561 тыс. т в год, а компания "Джалапратан Симент" - на 595 тыс. т в год.

Два филиала компании "Сайэм Симент" - "Сайэм Фибросимент Компани" и "Конкрит Продакт энд Эгригейт К0" - занимаются производством таких строительных конструкций, как телеграфные столбы, балки для мостов, элементы перекрытий квартир, асбоцементные трубы для водоснабжения и многое другое.

Компания "Сайэм Симент" к концу 1971 г. завершила строительство следующих предприятий: цементный завод (мощностью 1500 тыс. т в год), продукция которого должна обеспечить потребность северо-восточных провинций страны; завод по производству асбестового листа мощностью 57 тыс. т в год (в дальнейшем на этом заводе предполагается наладить производство асбоцементных труб), завод по производству асбоцементных труб большого диаметра для дренажных систем.

Другая таиландская цементная компания, "Джалапратан Симент", завершила в конце 1970 г. строительство цементного завода в пригороде Бангкока мощностью 1,5 тыс. т в день. Таким образом, к концу 1972 г. общая мощность цементных заводов Таиланда достигла свыше 4 млн. т в год, что превышает потребности внутреннего рынка на эту продукцию примерно на 800 тыс. т. После завершения строительства (1972 г.) нового цементного завода компании "Сайэм Сити Симент" (филиал компании "Сайэм Симент" в Сарабури мощностью 500 тыс. т в год) производство цемента в стране значительно превысило потребности национального рынка в нем, что позволило Таиланду экспортировать некоторое количество его.

Производством стекла заняты два завода. В районе Бангкока имеется стекольный завод мощностью 2,4 тыс. т в год.

В конце 1962 г. здесь была ©ведена в эксплуатацию новая печь мощностью 40 т в сутки. На предприятии занято 600 человек. В 1963 г. компанией "Таи Асахи Глас К0, Лтд" в Пак Наме введен в действие другой завод мощностью 12,0 тыс. т (650 тыс. ящиков) стекла в год. На заводе занято 400 человек. Но потребности страны в стекле собственного производства пока не обеспечиваются и большая часть его ввозится.

Деревообрабатывающая промышленность представлена лесопильнями, государственной фанерной фабрикой и мелкими мебельными предприятиями. Центр деревообрабатывающей промышленности - Бангкок, куда сплавляется лес из северных районов страны.

В 1965 г. в эксплуатации находилось уже 706 лесопилен, из них в Бангкоке - 287. Из общего количества лесопилен только 130 крупные и средние предприятия производственной мощностью по 40-50 т древесины в сутки.

Остальные в основном мелкие предприятия, где преобладает ручной труд их владельца и членов его семьи. Следует заметить, что фабрично-заводской сектор включает и какое-то число небольших предприятий. Крупные (по таиландским масштабам) предприятия находятся в основном в Бангкоке. Они оснащены современной техникой и имеют большую производственную мощность. Так, пять лесопильных заводов, принадлежащих иностранному капиталу (четыре - английскому, один - датскому), имеют мощность 30 тыс. м3 леса в год.

Производство фанеры до середины 60-х годов было сосредоточено только на единственном заводе государственной организации лесной промышленности, мощность которого составляла около 10 тыс. листов двухслойной фанеры в день. В августе 1966 г. частная компания "Бангкок Плайвуд К°" сдала в эксплуатацию новый завод мощностью 16 тыс. листов двухслойной фанеры в сутки. Сырье для заводов в основном импортируется. Потребности внутреннего рынка на эту продукцию почти полностью покрываются за счет местного производства. Незначительное количество фанеры страна экспортировала в соседние страны, в основном в Лаос и Южный Вьетнам.

В Таиланде имеется завод древесно-волокнистых плит мощностью 200 шт. в сутки, девять спичечных фабрик мощностью 170 т продукции в сутки, из них четыре - государственные, на которых занято 1100 рабочих.

Бумажная промышленность получила значительное развитие только в 60-х годах. До этого она была представлена двумя небольшими государственными предприятиями: одно - в Самсене, другое - в Канчанабури.

В связи с возраставшим в 60-х годах спросом на бумагу и картон на внутреннем рынке в Таиланде начали строиться новые предприятия в основном при технической помощи западных стран и с участием иностранного частного капитала. Оборудование для новых бумажных предприятий полностью ввозилось из-за границы.

К 1975 г. в Таиланде в эксплуатации находилось 23 бумажных и картонных фабрик и четыре завода волокнистых полуфабрикатов, вырабатывавших целлюлозу из соломы, багасы и бамбука. Самая крупная фабрика вступила в эксплуатацию в 1969 г. Она принадлежит смешанной компании с участием американского капитала. В конце 1970 г. в Таиланде построено предприятие по производству целлюлозы с использованием кенафа в качестве сырья. Годовая мощность нового объекта составляет 33 тыс. т.

В ноябре 1971 г. компания "Таи Юнион Пейпер Мил К0, Лтд" в г. Самутпраконе пустила в эксплуатацию первую в Таиланде фабрику мелованной бумаги и картона. Стоимость объекта 5 млн. долл., оборудование - западногерманское и японское. На фабрике занято 450 человек. Продукцию этого предприятия предполагается экспортировать в соседние страны.

Смешанная компания "Таи Ньюспринт" с капиталом 5 млн. долл. (60% акций принадлежит тайскому и 40% израильскому капиталу) строит вблизи Бангкока фабрику газетной бумаги мощностью 200 т в сутки. Сырьем для новой фабрики будет служить сосновая древесина. Ее продукция позволит ежегодно экономить на импорте газетной бумаги 12 млн. долл.

Производство бумаги и картона в Таиланде в 1974 г. составило 162,4 тыс. т, в том числе бумаги - 137,1 тыс. и картона - 26,3 тыс. т. В 1974 г. потребление бумаги и картона в стране на душу населения составляло 6 кг против 3,3 кг в 1967 т.

Следует отметить, что местное производство, несмотря на рост, не может полностью обеспечить спрос на бумагу. Так, в 1974 г. страна вырабатывала около 55% потребляемых бумаги и картона, остальное импортировалось из Японии, США, Канады, скандинавских стран, Австрии и др. Экспорт бумаги и картона весьма незначителен. Основные покупатели таиландской бумаги - страны Юго-Восточной Азии и Гонконг.

Текстильная промышленность - это наиболее старая отрасль таиландской промышленности. Кроме фабричных предприятий в стране существует значительное количество кустарных заведений.

После второй мировой войны текстильная промышленность Таиланда не развивалась в крупных масштабах. Причиной этому были низкие тарифные ставки на импортные текстильные изделия, узость внутреннего рынка, недостаток капитала и квалифицированных кадров. Немаловажным фактором, влиявшим на развитие текстильной промышленности, была нехватка некоторых видов сырья - хлопка, джута и др., что вызывало необходимость его импорта.

Конечно, время от времени создавались текстильные предприятия, но в основном мелкие, где было занято по 20-30 рабочих и не использовалась современная технология производства. Большая часть текстильных фабрик практически была сосредоточена в районе Бангкока и Тхонбури. Так, в 1955 г. из 200 текстильных предприятий, оборудованных механическими станками, в столице и ее окрестностях находилось 132 предприятия.

Первая современная прядильная фабрика была основана в 1950 г. Кроме того, существовали мелкие предприятия, где было установлено 10 -12 тыс. веретен, и примерно 10 тыс. веретен - на государственных предприятиях. Максимальная мощность прядильных предприятий Таиланда в 1950 г. составляла 5,5 тыс. т пряжи в год. Неизвестное количество хлопчатобумажной пряжи производилось кустарным способом.

С середины 60-х годов намечается значительный рост производства хлопчатобумажной пряжи. В этот период происходит расширение установленных мощностей, модернизация и строительство новых хлопкопрядильных предприятий.

Только за 1957-1965 гг. парк веретен на прядильных фабриках увеличился с 26 тыс. до 227 тыс. шт. К началу 1966 г. в Таиланде в эксплуатации находилось 13 прядильных предприятий; во второй половине 60-х годов было построено еще четыре крупных предприятия, в том числе одно - в государственном секторе. В связи с этим парк веретен в 1967 г. составил 263,4 тыс. шт. Согласно оценке, к концу 1972 г. количество веретен, установленных на хлопкопрядильных предприятиях Таиланда, достигло 775 тыс. шт.

Следует отметить, что вместе с развитием прядильного производства в стране растет удельный вес крупных предприятий по выпуску пряжи. Доля же кустарных предприятий в производстве пряжи значительно сократилась. Так, уже в середине 60-х годов на долю кустарного производства приходилось всего 2-3% местного производства пряжи. В последующие годы удельный вес крупных прядильных предприятий значительно увеличился.

В 60-х годах в стране заметно возросло производство хлопчатобумажной пряжи (только за 1962-1968 гг. - с 14,5 тыс. до 36,6 тыс. т в год), что привело к сокращению ввоза данной продукции из-за границы (с 4,22 тыс. до 1,71 тыс. т).

Прядильное производство Таиланда базируется главным образом на импортном сырье. В связи с ростом мощностей хлопкопрядильной промышленности постоянно растут потребности в импортном хлопке, поскольку местные сырьевые ресурсы ограниченны. Производство же хлопка, хотя и расширяется, но довольно медленно. Таиландские прядильные фабрики используют местный хлопок, как правило, в смеси с более качественным импортным. Учитывая рост потребностей в хлопке в связи с расширением прядильного производства, власти Таиланда наметили программу увеличения его сбора и улучшения качества. Тем не менее хлопкопрядильная промышленность страны, видимо, еще долго будет в значительной степени зависеть от импортного сырья.

Ткацкое производство в Таиланде в 60-х годах под влиянием растущего спроса на ткани на внутреннем рынке также значительно расширилось. Число механических ткацких станков, установленных на местных фабриках, за 1960 -1968 гг. увеличилось с 5 тыс. до 13,4 тыс. шт. При этом в ткацкой промышленности растет удельный вес крупных современных предприятий. Так, если в 1960 г. на крупных предприятиях со 100 и более занятыми приходилось 32% численности всего станочного парка, то в 1968 г. - уже более половины.

Значительно возросло производство хлопчатобумажных тканей, так, за 1961 -1966 гг. - с 71,8 млн. кв. м до 215,8 млн. При этом расширился и ассортимент тканей. Хотя таиландские ткацкие предприятия оснащены оборудованием, позволяющим вырабатывать довольно широкий ассортимент хлопчатобумажных тканей, предпочтение отдается главным образом тканям миткальной группы. Эта ткань в Таиланде всегда пользуется спросом, так как сфера применения ее многообразна. В последнее время увеличился спрос также на поплин. Поплин набивной либо поплин, окрашенный колоритными рисунками национальных таиландских мотивов, приобретает популярность не только у местного населения, но также и за рубежом.

Спрос на хлопчатобумажные ткани в Таиланде с каждым годом все в большей степени обеспечивается за счет местного производства. В настоящее время местное производство удовлетворяет около 90% потребностей страны. Импорт хлопчатобумажных тканей в Таиланде уменьшился со 140 млн. кв. м в 1961 г. до 35,7 млн. в 1969 г., тогда как ввоз тканей из химических волокон возрос с 19,5 млн. до 63,6 млн. кв. м соответственно. Главным поставщиком тканей на таиландский рынок служит Япония.

Текстильная промышленность Таиланда характеризуется в настоящее время относительно высоким уровнем технического развития. Благодаря наличию в стране сырьевых ресурсов, дешевой рабочей силы и повышенного спроса мирового рынка на текстильную продукцию данная отрасль экономики страны на протяжении последних 10 лет развивается высокими темпами, являясь в то же время ареной столкновений крупнейших текстильных компаний Японии, США, ФРГ и Франции. Наиболее гибким оказался японский капитал, который путем предоставления долгосрочных кредитов под сравнительно низкий процент для закупки текстильного оборудования в Японии и гарантирования импорта произведенной в Таиланде текстильной продукции завоевал прочные позиции в таиландской текстильной промышленности.

Свыше 50% ввозимого в страну текстильного оборудования приходится на Японию, из 356 крупнейших текстильных предприятий Таиланда около 140 принадлежит компаниям с участием японского капитала.

Уровень оснащенности этих предприятий, а также предприятий с участием американского, западногерманского и прочего иностранного капитала позволяет текстильной промышленности Таиланда выпускать продукцию на уровне мировых стандартов и не только в значительной мере удовлетворять внутренний спрос, но и экспортировать ее в европейские и другие страны.

Текстильная промышленность Таиланда в настоящее время представлена следующими основными отраслями: производством пряжи из хлопка и синтетических волокон, шелковых и искусственных тканей, трикотажной одежды, ковров и джутовых мешков. Все компании, занятые в текстильной промышленности, объединены в три крупные ассоциации, владеющие 411 предприятиями.

Всего в Таиланде на 1975 г. действовали 334 хлопкопрядильные фабрики с общим количеством 957 тыс. веретен; 4300 ткацких фабрик, из которых 100 оснащены автоматическими станками; 77 трикотажных фабрик с общим числом вязальных машин 1270 шт.

Шелководство по-прежнему поощряется государством как экспортная отрасль и средство привлечения туристов.

В основном шелководство ведется на базе ручного труда и служит дополнительным занятием для крестьянских семей. В настоящее время в эксплуатации находится 65 фабрик, вырабатывающих тайского шелка 4-6 млн. м в год. Самая большая фабрика находится в Бангкоке. Сырьем служит шелк-сырец, поступающий из восточных районов страны, а также импортная готовая шелковая нить. В 1960 г. было продано за границей шелковых тканей на сумму 17 млн. бат. В последующие годы поступления от экспорта шелка увеличивались и составляли по годам: 1965 г. - 32 млн., 1970 г. - 34 млн., 1973 г. - 39 млн., 1974 г. - 35 млн. бат. Вместе с тем из-за нехватки сырья Таиланд был вынужден ввозить значительное количество шелковой пряжи, главным образом из Японии и Южной Кореи.

Как известно, Таиланд является крупнейшим производителем и экспортером риса и ему требуется большое количество джутовых мешков. Однако вплоть до 1965 г. значительную часть мешков приходилось импортировать из Пакистана и Индии.

Первая джутовая фабрика, принадлежащая государству, была построена в 1952 г. недалеко от Бангкока мощностью 4 млн. шт. мешков в год. На ней было занято 570 рабочих. В последующие два года были построены еще две фабрики: одна - в Накхонратчасиме мощностью 13 тыс. мешков в сутки. На фабрике было установлено 170 ткацких станков. Другая - в Сарабури, в 115 км севернее Бангкока. Все эти фабрики принадлежали государству. В 1955 г. они имели возможность удовлетворить только 20% спроса на джутовые мешки. За 1957-1961 гг. производственная мощность этих фабрик повысилась с 6 млн. до 8,8 млн. шт. мешков в год. Четвертая джутовая фабрика мощностью 15 млн. мешков в год была построена в районе Рангсита, в 40 км севернее Бангкока, и в эксплуатацию вступила в 1963 г. На фабрике занято около 5 тыс. рабочих. Первоначально она принадлежала частному капиталу, но в 1965 г. стала собственностью государства.

Изделия из джута используются также как тара для сельскохозяйственных товаров при продаже их на внутреннем и на внешнем рынках. Поэтому в течение последнего времени потребности страны в джутовых мешках по мере роста сбора и экспорта риса и других сельскохозяйственных культур-кукурузы, кенафа, тапиоки, сахара и др. - быстро увеличивались.

В 1965 г. в эксплуатации находилось восемь предприятий, из них четыре - государственные. В последующие годы национальный капитал построил еще две фабрики. Таким образом, в начале 1975 г. в стране действовали 10 фабрик, из коих шесть находятся в руках местных частных предпринимателей. Общая мощность всех предприятий составляет около 167 млн. джутовых мешков в год. Однако фактическое производство держится на уровне около 120 млн. мешков в год.

В настоящее время в Таиланде создалась благоприятная обстановка для увеличения сбыта джутовых изделий на внутреннем рынке. С одной стороны, развитие таких отраслей промышленности, как цементная, сахарная, мукомольная и др., некоторый рост сельскохозяйственного производства способствуют увеличению потребления джутовых изделий. С другой же - мелкие масштабы крестьянского производства делают экономически невыгодным применение бестарных перевозок грузов. Поэтому джутовая промышленность может использовать все преимущества, вытекающие из дальнейшего развития промышленного и сельскохозяйственного производства в стране.

Пищевая промышленность представлена многочисленными рисоочистительными, сахарными, табачными, маслодельными, мукомольными, винокуренными, консервными и другими предприятиями. Вся продукция этой отрасли, за исключением риса, сахара, тапиоки, полностью потребляется местным населением.

Важное значение среди отраслей пищевой промышленности имеет рисоочистительное производство. Удельный вес данной отрасли в условно-чистой продукции обрабатывающей промышленности в 1967 г. составил 17,6% против 21,4% в 1965 г.

В 1965 г. в эксплуатации находилось 22 789 рисорушек против 14 589 в 1957 г. На декабрь 1968 г. в рисоочистительной промышленности уже насчитывалось 25 621 предприятие, из коих около 15 тыс. - механизированные, остальные - мелкие предприятия с примитивным оборудованием. Подавляющая часть рисорушек находится в тех районах Таиланда, где культивируется рис. Например, только в одном северо-восточном районе страны в 1965 г. функционировало 4221 предприятие, а в Бангкоке в 1968 г. насчитывалось всего 180 рисорушек.

Товарный рис перерабатывается в основном на механизированных средних и крупных предприятиях. Мощность мелкой рисорушки составляет 1-2 т в день, средней - 5-10 т, а крупной - 100 т в день и более.

Несмотря на то что в количественном отношении в данной отрасли преобладают мелкие и средние предприятия, роль крупных предприятий в переработке риса весьма значительна. Так, в 1963 г., по данным промышленной переписи, доля крупных предприятий фабрично-заводского типа в валовой стоимости всей продукции рисоочистительной промышленности составила 82%.

Следует отметить, что в рисоочистительной промышленности характерны очень низкий уровень органического строения капитала и преобладание в производстве ручного труда. Оборудование большинства рисорушек устарело. Незначительна и энерговооруженность труда: в том е, 1963 г. потребление электроэнергии в фабричном секторе рисоочистительной промышленности составило всего 214 квт-ч на одного занятого. Большинство предприятий, в том числе крупные, работают не на полную мощность. Это ведет к трудностям по замене оборудования и модернизации производства.

В настоящее время в стране действуют шесть крупных консервных заводов, до 90% их мощностей приходится на производство консервированных ананасов. В будущем они в состоянии обеспечить Уз мирового спроса в консервированных ананасах. Кроме того, производством консервов занято еще 30 мелких предприятий. Наряду с ананасами, которые экспортируются главным образом в США, ФРГ и Японию, производятся консервированная спаржа, грибы и другие продукты.

Первый современный сахарный завод был построен в 1938 г. в городе Лампанге с суточной мощностью до 50 т сахара-рафинада. В 1941 г. был построен второй завод. Оба предприятия принадлежали государству. Вскоре в четырех других провинциях были построены еще несколько мелких предприятий, деятельность которых характеризовалась большой недогрузкой имеющихся мощностей, что, кстати, и сейчас остается хронической болезнью сахарной промышленности Таиланда.

После окончания второй мировой войны количество сахара, производимого в стране, не удовлетворяло внутренние потребности и большая часть его импортировалась. Для расширения сахарной промышленности и увеличения выпуска продукции в стране в 1947 г. была создана полугосударственная компания "Таи Шугэр Корпорейшн", где государству принадлежал 61% акций.

В начале 50-х годов крупных предприятий в сахарной промышленности Таиланда было очень мало. Из 27 зарегистрированных заводов (с общим капиталом 15 млн. бат) лишь на трех было занято 50 и более рабочих. Благодаря усилиям "Таи Шугэр Корпорейшн" данная отрасль в 50-х годах стала развиваться быстрее. Корпорация оказывала необходимую техническую и финансовую помощь владельцам сахарных предприятий и производителям тростника. В целях стабилизации цен на сахар корпорация в исключительных случаях разрешала импорт (как это было в 1954-1957 гг.) с тем, чтобы восполнить дефицит. Позже, когда количество сахара, производимого на местных предприятиях, стало удовлетворять внутренние потребности, корпорация принимала все меры для экспорта излишков. Несмотря на огромную разницу между ценами на сахар на внутреннем и мировом рынках, усилия ее в этом направлении были довольно успешными.

С 1957 г. Таиланд не только полностью удовлетворяет свои потребности в сахаре за счет внутреннего производства, но и начал экспортировать его в небольших количествах, в основном в Японию. Но в 1961 г. импорт сахара был полностью прекращен.

Большую роль в производстве сахара играют государственные заводы, среди которых новые крупные предприятия в Чонбури мощностью около 1 тыс. т в сутки и в Супанбури - 1,5-2 тыс. т в сутки. Кроме того, в этой отрасли имеют довольно крупные предприятия 12 частных компаний.